Qu'est-ce que la gestion des stocks Kanban ?

La gestion des stocks Kanban est un système visuel qui signale aux équipes, aux gestionnaires et aux fournisseurs quand réapprovisionner des pièces, des matériaux ou des produits. Il utilise la demande réelle pour déclencher le réapprovisionnement. Cela aide les entreprises à réduire le gaspillage, à éviter les excédents de stocks et à travailler plus efficacement.

Kanban (prononcé KAHN-bahn) a commencé chez Toyota à la fin des années 1940. L'ingénieur Taiichi Ohno a vu comment les supermarchés américains réapprovisionnaient les étagères uniquement lorsque les articles étaient vendus et a appliqué la même idée à la fabrication. Il a attaché des cartes physiques — appelées kanban, signifiant signal en japonais — à des bacs pour indiquer quand produire ou réapprovisionner des pièces spécifiques. Cette méthode juste-à-temps (JIT) est devenue un élément central de la gestion Lean et a aidé Toyota à rationaliser la production et à réduire le gaspillage. Aujourd'hui, les systèmes Lean Kanban fonctionnent dans divers secteurs — y compris la fabrication, la santé, la logistique, le commerce de détail, et plus encore — en utilisant soit des cartes physiques, soit des tableaux Kanban numériques.

Découvrez comment faire plus avec moins dans ce guide complet de la gestion Lean, et consultez comment Kanban a amélioré des secteurs allant de la fabrication au logiciel dans cette étude du parcours de Kanban à Lean Kanban.

Comment fonctionne le système Kanban de gestion des stocks

Les systèmes d'inventaire Kanban utilisent des signaux visuels — tels que des cartes, des bacs ou des alertes numériques — pour déclencher le réapprovisionnement en fonction de la consommation réelle. Au lieu de prévoir, chaque signal répond à la demande en temps réel. Cette méthode aide les équipes à éviter la surproduction, à réduire les déchets et à maintenir un flux constant de matériaux ou de produits.

Une fois en place, un système Kanban fonctionne comme une boucle : lorsque l'inventaire est utilisé, un signal est envoyé pour le réapprovisionner. Ce signal peut être une carte physique attachée à un bac vide ou une alerte numérique dans un tableau de bord. L'équipe réapprovisionne juste assez pour remplacer ce qui a été consommé, et pas plus. Dès que l'article est réapprovisionné, le signal revient à son point de départ, prêt à recommencer le cycle.

Parce que Kanban est un système de tirage, l'inventaire ne bouge que lorsque c'est nécessaire. Il n'y a pas de "poussée" basée sur des prévisions ou des plannings de lots. Cela facilite le maintien de niveaux de stock réduits tout en répondant à la demande. Cela donne également à l'équipe un moyen visuel de suivre où en sont les matériaux dans le processus et où une action est nécessaire.

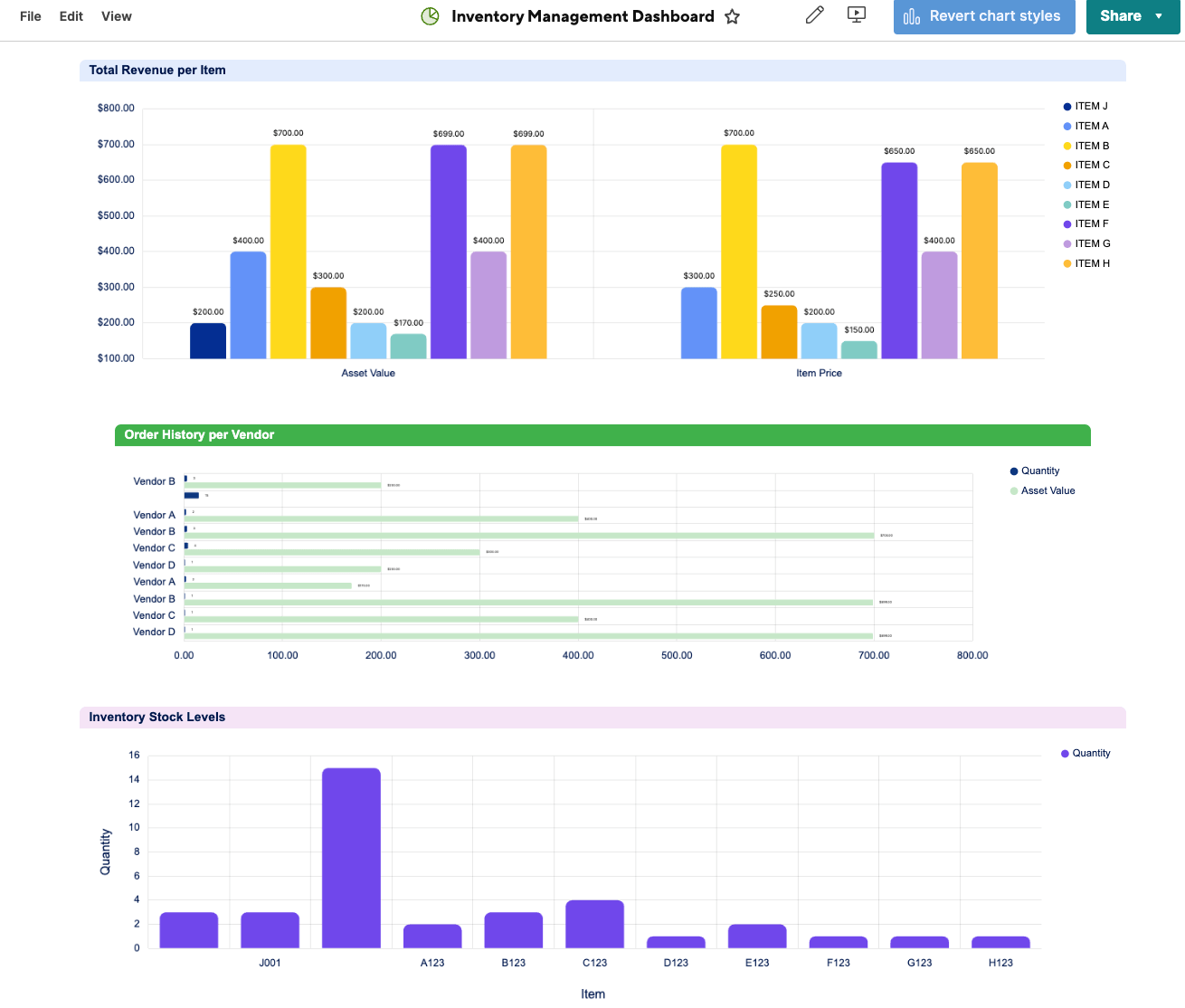

Kanban board in Smartsheet

Voici un exemple classique de fonctionnement du système d'inventaire Kanban à deux bacs dans la fabrication :

Dans un système à deux bacs sur une ligne d'assemblage, deux conteneurs identiques contiennent des vis. Un bac est en cours d'utilisation tandis que l'autre est derrière. Lorsque le premier bac est vide, le travailleur retire la carte Kanban attachée et la place sur un tableau étiqueté À commander. Le deuxième bac glisse en place pour maintenir la production en cours.

Pendant ce temps, le bac vide est envoyé pour être rempli. Une fois qu'il est réapprovisionné, le bac et la carte retournent à la ligne, prêts pour le prochain cycle. Tout le système fonctionne sans que quiconque ait besoin de compter l'inventaire ou de vérifier un tableau.

Une version numérique fonctionne de la même manière en principe :

Dans une salle d'approvisionnement d'hôpital, le personnel scanne un code QR lorsque le bac de tubulure IV est bas. Ce scan déclenche une alerte dans un tableau Kanban numérique utilisé par l'équipe d'achat. L'article passe dans la colonne À Commander, et un technicien passe une commande de réapprovisionnement.

Une fois l'expédition arrivée, l'article est marqué Reçu, et la boucle d'inventaire se réinitialise. Le processus est toujours visuel et basé sur la demande - il se déroule simplement sur un écran au lieu d'un mur ou de bacs physiques.

Composants clés d'un système Kanban en inventaire

Un système d'inventaire Kanban commence avec deux composants clés : des cartes et des bacs. Les cartes décrivent les articles, et les bacs stockent les articles. D'autres composants habituels incluent un tableau de bord Kanban, physique ou numérique, avec des colonnes de flux de travail pour le suivi. Le système utilise également des limites de travail en cours (WIP) et des règles de réapprovisionnement.

Voici un aperçu plus détaillé des composants d'un système d'inventaire Kanban :

- Cartes Kanban : Ce sont les signaux qui déclenchent le réapprovisionnement. Chaque carte comprend des détails, tels que le nom de l'article, la quantité par bac, le fournisseur et l'emplacement de stockage. Lorsqu'un bac est bas, la carte est déplacée vers un tableau central ou un tableau de bord pour demander plus.

- Bacs ou Conteneurs : L'inventaire est stocké dans des bacs standardisés, souvent par paires. Un bac est utilisé tandis que l'autre sert de secours. Lorsque le premier bac est vide, cela déclenche un réapprovisionnement tandis que le second bac permet de continuer le travail.

- Tableau ou Tableau de Bord Kanban : Le système Kanban utilise un tableau physique ou numérique (ou les deux) pour suivre l'état de chaque article. Les cartes se déplacent à travers des colonnes telles que À Commander, Commandé, En Transit, et Réapprovisionné. Le tableau donne aux équipes une vue instantanée de ce qui nécessite une attention.

Les tableaux Kanban physiques sont courants dans la fabrication, la santé et les entrepôts. Ils utilisent des colonnes sur un tableau blanc ou un mur avec des cartes ou des étiquettes physiques qui sont déplacées à la main. Les tableaux Kanban numériques sont utilisés lorsque les équipes sont dispersées, ont besoin d'un suivi en temps réel ou souhaitent automatiser. Les outils logiciels permettent aux utilisateurs de faire glisser des cartes entre les colonnes, de suivre l'état et de déclencher des alertes ou des mises à jour automatiquement.

- Colonnes de flux de travail : Les colonnes de flux de travail, qu'elles soient physiques ou numériques, représentent les étapes du processus de réapprovisionnement. Déplacer une carte d'une colonne à l'autre aide les équipes à voir les progrès d'un coup d'œil.

- Limites de travail en cours (WIP) : Ces limites fixent le nombre d'articles pouvant être dans chaque étape à la fois. Elles empêchent les surcommandes et maintiennent le système concentré sur l'achèvement d'une tâche avant de commencer une autre. Selon votre secteur, WIP peut également signifier travail en cours.

- Règles de réapprovisionnement : Chaque signal suit des instructions claires : quand déclencher, qui répond, quelle quantité commander et où va la carte ou le bac après le réapprovisionnement. Ces règles rendent le système cohérent et fiable.

Ces outils optionnels peuvent renforcer votre système Kanban :

- Étiquettes de rayonnage : Celles-ci fournissent des indices visuels qui aident les membres de l'équipe à identifier rapidement les bacs, les catégories de produits ou les points de commande sans avoir besoin de lire chaque carte.

- Scanners de codes-barres : Les dispositifs de numérisation suivent les produits, les bacs ou les cartes lorsqu'ils sont déplacés. Cela peut déclencher des mises à jour numériques, réduire le suivi manuel et ajouter de la traçabilité.

- Applications Kanban numériques : Les outils logiciels (tels que Smartsheet, Kanbanize ou Trello) affichent des vues de tableau en temps réel, permettent des mises à jour par glisser-déposer et suivent automatiquement l'état des commandes entre les équipes.

- Intégrations de fournisseurs : Certains systèmes se lient directement aux fournisseurs. Lorsqu'une carte Kanban est déclenchée, une commande est envoyée automatiquement, accélérant le réapprovisionnement et réduisant le travail administratif.

- Appareils mobiles : Les équipes peuvent utiliser des tablettes ou des téléphones pour scanner des articles, mettre à jour l'état des cartes ou surveiller des tableaux de bord sur le terrain. Cela aide les équipes à rester connectées au système sans être liées à un bureau.

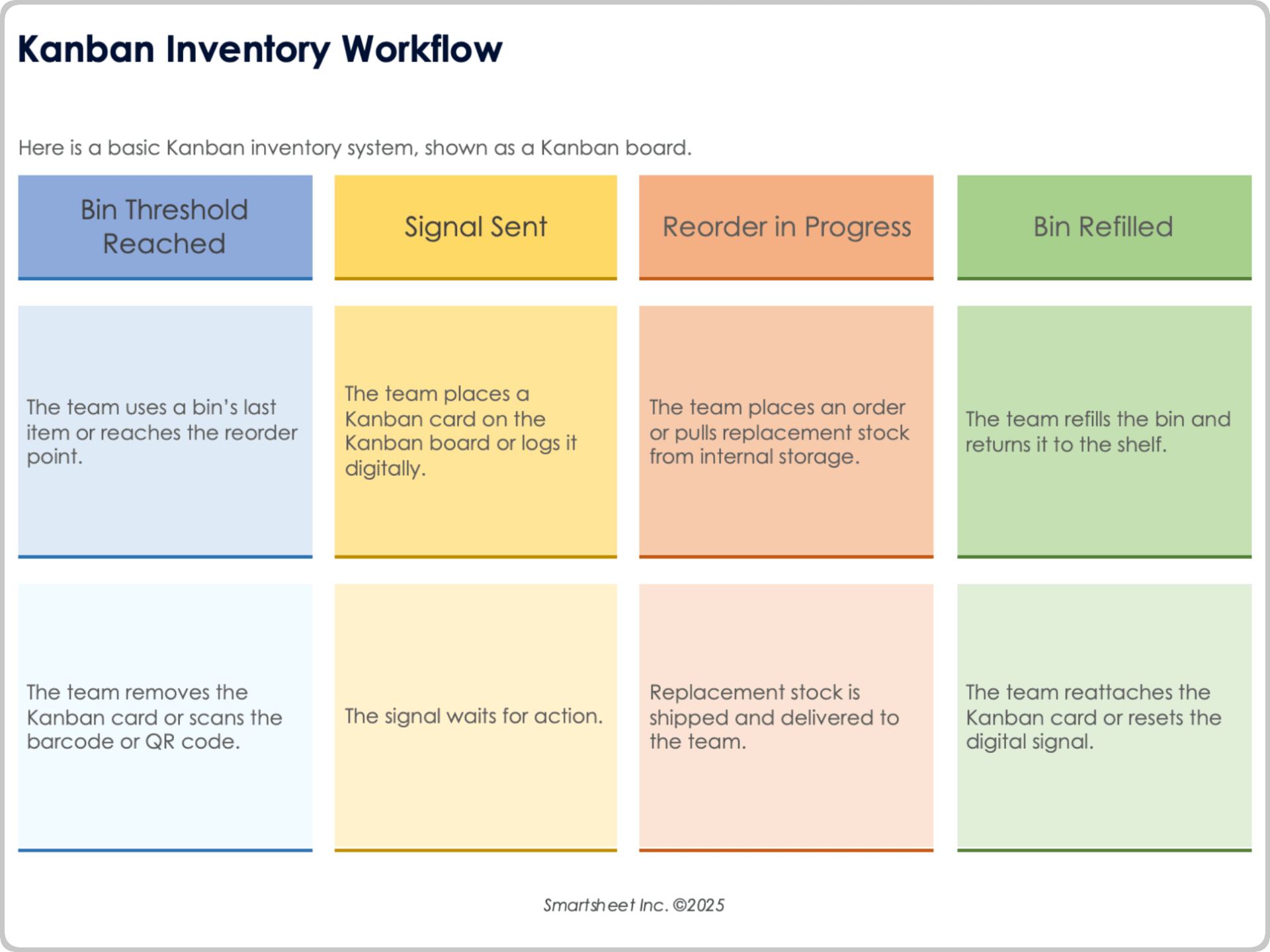

Flux d'inventaire Kanban

Dans un système de flux de travail d'inventaire Kanban, le processus commence dans le bac, et l'équipe déplace la carte ou note la progression de l'article lorsqu'elle doit le réapprovisionner. De là, l'équipe envoie le signal pour initier la commande de remplacement et remplir le bac.

Télécharger le flux de travail d'inventaire Kanban en PDF Adobe

Vous pouvez également voir le système de flux d'inventaire Kanban comme un cycle de quatre étapes. Lorsque vous atteignez la quatrième étape et remplissez le bac, vous revenez à la première étape jusqu'à atteindre le seuil du bac.

Comment Calculer Le Nombre De Cartes Kanban (ou Bacs)

Pour mettre en place un système Kanban qui fonctionne, vous devez déterminer combien de bacs ou de cartes sont nécessaires pour maintenir votre processus sans manquer de stock. Il existe une formule simple pour cela, souvent appelée quantité Kanban ou formule de carte Kanban.

Voici la version de base de la formule de carte Kanban :

Nombre de cartes Kanban =

[Demande quotidienne moyenne × (délai de livraison + jours de stock de sécurité)] ÷ quantité par bac

Ou, dit autrement :

C = [D × (L + SSD)] ÷ S

Où :

- C = Nombre de cartes Kanban (ou bacs)

- D = Demande quotidienne moyenne

- L = Délai de livraison (en jours) pour le réapprovisionnement

- SSD = Jours de stock de sécurité (une marge pour couvrir la variabilité)

- S = Quantité par bac (ou le montant que chaque signal Kanban représente)

Par exemple, vous utilisez 40 unités d'une pièce chaque jour. Il faut trois jours pour le réapprovisionner, et vous voulez un jour supplémentaire de stock de sécurité. Vous gardez 50 unités dans chaque bac. Voici comment la formule progresse :

C = (40 × (3 + 1)) ÷ 50

C = (40 × 4) ÷ 50

C = 160 ÷ 50

C = 3.2

Vous arrondiriez à 4 cartes Kanban. Cela signifie que vous voudriez quatre bacs en rotation pour cette pièce, chacun contenant 50 unités.

Voici quelques conseils pour utiliser cette formule :

- Toujours Arrondir Vers Le Haut : Il vaut mieux avoir un peu plus que de manquer.

- Utilisez Des Délais Réels : Ne devinez pas — utilisez vos délais réels de fournisseur ou de réapprovisionnement.

- Révisez Régulièrement : Si la demande ou les délais changent, votre dimensionnement Kanban devrait également changer.

- Temps Tampon Budgétaire : Vous pourriez avoir besoin de plus de temps tampon si la demande est imprévisible ou si les fournisseurs sont lents.

Comment mettre en œuvre un système de gestion des stocks Kanban

Pour mettre en œuvre un système d'inventaire Kanban, commencez par cartographier votre flux de travail. Ensuite, concevez votre processus de signal, définissez les quantités de bacs, créez des règles et des responsabilités, formez votre équipe et réalisez un projet pilote à petite échelle. Révisez régulièrement et ajustez votre système au fur et à mesure que vous apprenez ce qui fonctionne le mieux.

Suivez ces instructions étape par étape sur la façon de mettre en œuvre un système d'inventaire Kanban :

1. Cartographiez Votre Flux De Travail D'Inventaire

Faites un tour complet de votre processus d'inventaire, de la réception au stockage, à l'utilisation et au réapprovisionnement. Parlez aux personnes qui travaillent avec l'inventaire chaque jour pour obtenir leur avis. Ensuite, esquissez toutes les informations dans un diagramme brut qui vous aide à repérer les lacunes ou les retards, et à identifier où les choses ralentissent ou sont surstockées. Une fois que vous avez un aperçu ou une carte de flux de travail, identifiez où se prennent les décisions de réapprovisionnement. Ceux-ci deviendront vos points de signalisation Kanban.

Assurez-vous que votre système et votre carte de flux de travail sont clairement étiquetés et que les stocks obsolètes sont retirés. Continuez à améliorer vos données de délai de livraison.

Andrew Lokenauth, un consultant financier qui conseille les entreprises sur la stratégie opérationnelle et la gestion des stocks, souligne que bien faire le processus signifie commencer par les personnes sur le terrain.

« Je commence toujours par une semaine à simplement observer les travailleurs au sol, à apprendre leur processus et à obtenir leur avis sur le placement des cartes et les tailles des bacs », dit Lokenauth.

2. Concevez votre configuration Kanban

Définissez les quantités de bacs en fonction de l'utilisation réelle et des délais de livraison des fournisseurs, et non des suppositions. Pour chaque bac, créez une carte Kanban identifiant le nom de l'article, la quantité, le fournisseur et l'emplacement.

Ayez un endroit clair où les signaux sont collectés — un tableau mural, une boîte de dépôt ou un tableau numérique partagé — et un système clair pour ce qui se passe une fois qu'un signal est déclenché, qui doit répondre et comment la carte est retournée après le réapprovisionnement.

Kiara DeWitt, BSN, RN, CPN, est la fondatrice et PDG d'Injectco, une chaîne de cliniques d'esthétique médicale et de perte de poids. Elle a construit son propre système Kanban à partir de zéro sans consultants externes.

« Ne surconcevez pas », dit DeWitt. « Un marqueur et du ruban de peintre peuvent enseigner à votre personnel 90 % de ce qu'il doit savoir. Ajoutez des tableaux de bord sophistiqués plus tard. »

3. Établissez des règles et des limites

Fixer des limites de travail en cours (WIP) signifie décider combien d'articles ou de commandes peuvent être à chaque étape à la fois. Cela permet de maintenir le processus en douceur. Attribuez des règles et des responsabilités claires pour ce qui se passe après que le signal de réapprovisionnement est déclenché, comme qui passe la commande, qui déplace la carte ou le bac, ou qui change le statut d'inventaire dans le système. Affichez ces règles là où les gens peuvent facilement les voir ou y accéder.

Il est également important de prévoir des exceptions ou des urgences, comme lorsqu'une carte est perdue ou que la demande augmente de manière inattendue. Lokenauth souligne l'importance d'avoir un plan de secours.

« Vous avez besoin d'un plan de secours pour quand les choses se dégradent », dit-il. « Je fais en sorte que tous mes clients créent un processus de contournement Kanban — un moyen documenté de contourner le système si nécessaire sans créer de chaos. »

4. Formez votre équipe

Former l'équipe est crucial lors de la mise en œuvre d'un système de gestion des stocks Kanban car le système implique que les personnes comprennent et suivent des signaux visuels spécifiques. Assurez-vous que tous ceux qui sont impliqués dans le processus comprennent sa valeur et sont d'accord.

Utilisez de vrais stocks lors de la formation. Assignez quelques leaders d'équipe de confiance pour guider les gens et laissez-les parcourir le processus du début à la fin. Des fiches de triche peuvent les aider à se souvenir de chaque étape du processus. DeWitt avertit qu'un système bien conçu échoue même si l'équipe ne le suit pas. « Formez votre équipe à respecter le tableau, » dit-elle. « Cela ne signifie rien si les gens sautent les étapes. »

5. Réalisez un pilote

Une fois que vous avez terminé votre formation et mis en place votre système, il est temps de réaliser un pilote. Choisissez une petite zone à forte utilisation ou un groupe d'articles pour commencer. Laissez le système fonctionner pendant quelques semaines et observez comment les cartes circulent, comment le réapprovisionnement se fait et où cela bloque. Recueillez des retours de tous ceux impliqués dans le système et ajustez en continu — et commencez petit si nécessaire. Lokenauth se souvient d'un client qui a appris à ses dépens qu'il ne fallait pas commencer trop grand.

« L'un de mes clients voulait déployer Kanban dans tout son entrepôt — 12 millions de dollars de stocks, » dit-il. « Grosse erreur. Nous avons fini par réduire à seulement leurs SKU à rotation rapide dans une ligne de produits, avons fait fonctionner cela sans accroc pendant deux mois, puis avons élargi. »

6. Révisez et améliorez

Au fur et à mesure que vous déployez votre système, suivez les performances et les indicateurs tels que les temps de cycle, les erreurs de commande et les ruptures de stock. Notez quand les choses changent et ajustez votre calendrier ou divers autres facteurs si nécessaire, et formez les travailleurs régulièrement afin que votre équipe soit à jour sur le système au fur et à mesure qu'il est amélioré. Assurez-vous de célébrer les victoires et d'encourager l'équipe afin que les gens restent motivés.

En quelques étapes simples, vous pouvez créer n'importe quel type de tableau Kanban dans Smartsheet. De plus, consultez ces exemples de cartes Kanban dans divers secteurs pour plus d'inspiration.

Alisha Navarro est la fondatrice et PDG de 2 Hounds Design, un fabricant de harnais, colliers et laisses pour chiens basé en Caroline du Nord. Son équipe utilise un système Kanban physique pour gérer des dizaines de variations de couleurs et de tailles sur le sol de production. Au fil du temps, elle a appris que le succès dépend de la flexibilité et de l'ajustement du système selon les besoins.

« Ce n'est pas un ‘installer et oublier’ unique, » dit-elle. « Lean est un jeu d'amélioration continue. »

Consultez notre guide complet sur l'amélioration des processus Lean pour un guide étape par étape avec des exemples et des études de cas.

Avantages d'un système d'inventaire Kanban

Un système d'inventaire Kanban aide les équipes à réduire le gaspillage, à prévenir les ruptures de stock et à simplifier le réapprovisionnement. Il déclenche le réapprovisionnement en fonction de l'utilisation réelle, et non des prévisions, permettant aux entreprises de garder l'inventaire léger et les opérations efficaces sans devinette ni supervision constante. Bien que l'idée soit simple — ne réapprovisionner que ce qui a été utilisé — les résultats sont considérables.

Voici quelques-uns des avantages les plus courants et mesurables d'un système d'inventaire Kanban :

- Moins de déchets : Kanban aide les équipes à réduire les stocks excessifs en liant les niveaux d'inventaire directement à la consommation réelle. Cela signifie moins d'articles périmés, des arrière-boutiques plus petites et moins de capital immobilisé dans des matériaux qui restent simplement sur l'étagère.

« Le bénéfice de Kanban est que je peux définir les niveaux d'inventaire en fonction du nombre de cartes disponibles, » dit Navarro. « S'il y a suffisamment de cartes pour avoir 10 pièces en stock, et que nous manquons constamment de cette taille ou couleur, je peux ajouter une autre carte et ajuster. Ou si nous sommes constamment en surstock sur une taille ou une couleur, je peux retirer l'une des cartes de la rotation. »

- Moins de ruptures de stock et de surprises : Kanban aide les équipes à réagir avant que l'inventaire atteigne zéro. Les signaux sont déclenchés par l'utilisation, pas par les horaires, donc le réapprovisionnement se fait à temps pour éviter les retards.

« Pour être honnête, le Kanban a sauvé mon entreprise », déclare DeWitt, fondateur d'Injecto. « Nous avons réduit le gaspillage de produit de 40 % au premier trimestre, évité trois urgences d'inventaire et récupéré deux heures par semaine par injecteur principal. »

- Haute visibilité: Les systèmes Kanban rendent le travail visible. Que vous utilisiez des cartes, des bacs ou un tableau de bord numérique, toute l'équipe peut voir ce qui a été utilisé, ce qui doit être réapprovisionné et ce qui a été rempli — pas besoin de fouiller dans des tableurs ou des fils de discussion par e-mail.

« Des systèmes clairs réduisent les frictions », dit DeWitt. « Et cela vous donne de la vitesse sans le chaos. »

- Flux plus fluide et temps de réponse plus rapide: Parce que le réapprovisionnement est lié à la consommation réelle, les articles circulent dans le système sans goulets d'étranglement ni commandes en gros gonflées. Le résultat est un rythme plus cohérent à travers les équipes et les emplacements.

« Notre objectif est d'utiliser 100 % de l'inventaire et de le 'tourner' plusieurs fois dans la journée, » dit Navarro, le fondateur de 2 Hounds Design. « Nous savons qu'il faut environ deux heures pour faire passer une carte dans notre système, donc nos niveaux d'inventaire sont basés sur à peu près combien de ces harnais nous allons utiliser afin que nous soyons toujours proches, mais jamais à court. »

- Rôles clairs: Le Kanban crée de la transparence autour des responsabilités : qui déclenche, qui commande, qui réapprovisionne.

- Flexibilité : Les systèmes Kanban sont flexibles par conception. Les équipes peuvent ajouter ou supprimer des cartes, ajuster les quantités ou modifier les règles de réapprovisionnement au fur et à mesure qu'elles apprennent ce qui fonctionne le mieux pour chaque produit.

Navarro a affiné son système chez 2 Hounds Design grâce à des essais pratiques et des erreurs.

« Nous avons commencé avec 30 harnais à la fois sur une carte, et c'était une blague ! » dit-elle. « Il nous a fallu plus d'une journée pour faire passer une carte dans l'ensemble du processus (avec toutes les autres cartes alignées devant celle que nous venons d'envoyer). Puis nous l'avons réduit à 15 harnais sur une carte, puis 10, puis cinq, puis trois, puis de nouveau cinq — alors que nous avons constaté que cinq était le nombre optimal de harnais pour justifier le temps nécessaire pour changer le fil et la canette sur la machine. »

- Scalabilité : Le Kanban commence simplement — avec des cartes physiques, des bacs ou des étagères — et peut évoluer vers des systèmes hybrides ou entièrement numériques à mesure que vos besoins croissent. La logique de base reste la même, même si vos outils évoluent.

Carl Jacobs est le co-fondateur et PDG d'Apicbase, une plateforme d'inventaire utilisée par des groupes de restaurants à travers l'Europe et l'Amérique du Nord. En réponse aux défis des systèmes Kanban physiques, son équipe a développé des outils numériques, tels que des alertes de faible stock et le suivi des signaux, pour aider à rationaliser les processus de réapprovisionnement.

« Commencez par ce qui est le plus facile à adopter pour votre équipe, » dit Jacobs. « Mais visez le numérique si vous voulez de l'échelle, de la cohérence et de meilleures prévisions. »

Défis d'un système d'inventaire kanban

Les systèmes kanban sont simples et leurs avantages sont évidents — mais la mise en œuvre n’est pas toujours sans heurts. Les problèmes les plus courants proviennent d'une exécution incohérente, d'un manque de formation, d'un manque de fiabilité des fournisseurs ou de processus flous.

Voici les principaux obstacles à un système d'inventaire kanban et comment les éviter:

- Signaux manqués : Lorsqu’une équipe manque un signal kanban – que ce soit en raison d’une distraction, d’une habitude ou d’un manque d’entraînement – le réapprovisionnement ne se fait pas à temps. C’est l’un des points de panne les plus courants dans les systèmes physiques.

Jacobs, PDG d’Apicbase, l’a constaté de visu tout en aidant les équipes de restaurants à gérer les stocks sur plusieurs sites.

« Nous avons vu des cartes être sautées ou des poubelles remplies à nouveau sans déclencher le processus de commande », dit-il. « Pour y remédier, nous avons intégré des contrôles numériques et des alertes de stock faible dans Apicbase qui notifient automatiquement les équipes d’approvisionnement lorsque le stock atteint un seuil. Mon conseil : Si vous ne vous fiez qu’aux cartes physiques, attendez-vous à des accrocs et créez une responsabilité claire quant aux personnes qui les déplacent et les surveillent. »

Lokenauth a constaté des problèmes similaires avec des équipes qui n’utilisent pas correctement les cartes Kanban.

« Le plus gros casse-tête auquel je me heurte constamment est la discipline des cartes – les gens perdent des cartes ou ne les déplacent pas au bon moment », dit-il. « Dans une usine de fabrication, nous avons perdu environ 30 % de nos cartes au cours du premier mois. » Pour résoudre le problème, Lokenauth dit que l’équipe a fait les cartes plus grandes («Bien plus grandes que ce qu’on pourrait penser nécessaire», dit-il) et a commencé à utiliser des cartes de couleurs différentes pour différentes zones.

- Problèmes de fournisseurs ou de délais : Certains fournisseurs ne peuvent pas gérer les commandes fréquentes et de petite taille ou répondre rapidement aux signaux. « Les ruptures de la chaîne d’approvisionnement peuvent faire capoter un système kanban », prévient Lokenauth. « Je l’ai appris à la dure avec un client en mars dernier, lorsque leur principal fournisseur a eu un délai de six semaines. Maintenant, j’intègre toujours des déclencheurs de stock de sécurité et d’autres arrangements avec les fournisseurs avant de mettre en œuvre tout nouveau système. »

- Portée excessive : Un déploiement à grande échelle augmente le risque de confusion et d’échec. « Commencez petit et à l’échelle », dit Jacobs. « Ne Kanbanez pas toute votre opération le premier jour. Choisissez un article ou un procédé très mobile, comme le suivi des produits frais ou des emballages, et testez le système là-bas. Il est ainsi plus facile de repérer les problèmes de workflow tôt. »

- Manque de propriété claire : Même lorsqu’un tableau Kanban est bien conçu, il ne fonctionnera pas si personne ne possède le processus. Si des rôles tels que le déplacement de cartes, le placement de commandes ou le remplissage de bacs sont laissés vagues, les signaux restent inactifs et les lacunes dans les stocks augmentent. Attribuer la propriété — idéalement à un rôle, pas seulement à une personne — permet de faire avancer la boucle.Formation ou habitudes

incohérentes : les systèmes kanban se lancent souvent en douceur, mais avec le temps, les équipes peuvent se glisser dans de vieilles habitudes, surtout si personne ne renforce le processus. Les nouvelles recrues peuvent ne pas être formées et le personnel chevronné peut couper les coins ronds lorsque les choses sont occupées. Sans renforcement cohérent, même un système bien conçu tombe en panne.

Yogesh Choudhary, PDG et co-fondateur de FieldCircle, aide les entreprises de service sur le terrain et les entreprises lourdes en stocks à mettre en place des systèmes pratiques et évolutifs adaptés aux opérations quotidiennes.

« Même le meilleur système Kanban échoue si les gens oublient de déplacer des cartes ou de scanner des objets », dit-il. « Un rafraîchissement hebdomadaire de 10 minutes est très utile. »

Il souligne également le pouvoir des signaux visuels simples pour faciliter le processus. Bon nombre de nos clients dans les secteurs de l’entretien et de la maintenance bénéficient de l’utilisation de déclencheurs visuels simples, tels que des bacs à code couleur ou des étiquettes à code barre, pour signaler lorsque le stock est à court. »

Exemples de systèmes d'inventaire Kanban en action

Le Kanban fonctionne dans tous les secteurs, de la fabrication à forte diversité aux opérations cliniques multisites. Ces deux exemples du monde réel montrent à quel point le système peut être flexible et évolutif :

- Kanban Physique en Fabrication : Chez 2 Hounds Design, un fabricant de harnais et de colliers pour chiens, un système Kanban aide à gérer la production à travers des dizaines de variations de couleurs et de tailles. Chaque carte laminée représente une « recette » pour produire cinq harnais et suit le produit à chaque étape de la fabrication.

« Nous avons des cartes fabriquées et laminées qui contiennent la ‘recette’ (coupes, mesures, instructions) pour fabriquer cinq harnais pour chiens — et la couleur et la taille sont spécifiques à cette carte Kanban, » dit le fondateur Navarro. « Les cartes passent au début du processus (coupe de sangle) et suivent la boîte à travers tout le processus de fabrication jusqu'à ce que les harnais soient inspectés et terminés et accrochés soigneusement sur un mur. »

Le nombre de cartes détermine les niveaux d'inventaire. Si le stock s'épuise, ils ajoutent une carte. Si les articles restent trop longtemps, ils en tirent un.

- Kanban hybride dans le secteur de la santé : Injectco, un réseau de huit cliniques d'esthétique médicale et de perte de poids fondé par l'infirmière en neurologie Kiara DeWitt, utilise un système Kanban hybride combinant des bacs physiques avec un suivi numérique.

« Je gère l'inventaire de huit cliniques et j'ai construit notre système Kanban à partir de zéro — pas de consultants, pas de modèles, juste une itération pratique », dit DeWitt. « Mon équipe supervise les fournitures médicales, les injectables, les matériaux de laboratoire et les kits de formation en utilisant un système Kanban hybride entièrement personnalisé qui maintient nos flux de travail efficaces et nos déchets minimaux. »

Chaque article de fourniture a un bac étiqueté et un code QR. Lorsque la dernière unité est utilisée, le personnel scanne le code, ce qui déclenche une demande de réapprovisionnement et enregistre l'action dans un tracker basé sur le cloud.

« Si vous touchez la dernière unité, vous scannez ou vous arrêtez — pas d'exceptions », dit DeWitt. « Suivez les violations comme vous le feriez pour toute autre erreur de flux de travail. C'est une protection des processus, pas une microgestion. »

Les résultats ont été immédiats : 40 % de déchets de produits en moins, deux heures de temps économisées par injecteur par semaine, et beaucoup moins de perturbations d'inventaire.

« Cela se développe parce que cela respecte la réalité », dit-elle. « Des systèmes clairs réduisent les frictions, et cela vous donne de la vitesse sans le chaos. »

Logiciel Kanban de contrôle des stocks

Le logiciel d'inventaire Kanban automatise le processus de suivi, de réapprovisionnement et de gestion des stocks en fonction de l'utilisation en temps réel. Ces outils réduisent le travail manuel, améliorent la visibilité et aident à garantir que les équipes réapprovisionnent uniquement ce qui est nécessaire — au bon moment et en bonne quantité.

La bonne solution dépend de la taille de votre entreprise, de sa complexité et de son budget. Une petite opération pourrait commencer par un système manuel ou hybride, utilisant des bacs et des codes QR, avant de passer à une plateforme entièrement numérique. Les grandes organisations avec plus d'inventaire et de pièces mobiles bénéficient souvent de logiciels qui prennent en charge l'automatisation, le suivi multi-sites et les rapports avancés.

De nombreux systèmes modernes intègrent des codes-barres, des codes QR ou des étiquettes RFID, permettant à l'inventaire d'être mis à jour automatiquement lorsque les articles sont scannés ou déplacés. Les plateformes Kanban numériques peuvent également générer des commandes de réapprovisionnement, calculer les délais de livraison et suivre la performance des fournisseurs.

Pour les entreprises envisageant leurs options, voici un guide sur comment choisir le bon logiciel Kanban pour votre entreprise.

Utiliser Smartsheet pour créer un tableau de gestion des stocks Kanban

La vue tableau dans Smartsheet facilite la création d'un tableau Kanban qui suit les demandes d'inventaire du signal au réapprovisionnement. Bien que vous soyez peut-être plus familier avec les tableaux Kanban qui affichent des tâches dans un flux de travail, leur mise en page flexible fonctionne également bien pour visualiser le flux d'inventaire dans un système de gestion d'inventaire Kanban.

Suivez ces étapes pour transformer une feuille de gestion d'inventaire dans Smartsheet en un flux de travail Kanban :

- Ouvrez la feuille de gestion d'inventaire dans Smartsheet. Cliquez sur Vue en grille dans le ruban et cliquez sur Tableau.

- La vue changera en vue tableau, ressemblant à un flux de travail de gestion d'inventaire Kanban. Pour changer les en-têtes de colonne, cliquez sur Fournisseur dans le ruban et choisissez une autre option, comme État de l'actif.

- Cliquez sur les Champs affichés dans le ruban pour personnaliser les informations sur le tableau Kanban. Utilisez les boutons de diapositive correspondants pour révéler quels éléments sont affichés et cachés sur chaque carte.

Vous pouvez également obtenir un aperçu rapide de l'état des stocks en le visualisant sur letableau de gestion des stocks correspondant.

Essayez le mode Carte de Smartsheet pour une meilleure visibilité sur la gestion Kanban des stocks

Il est facile de se perdre dans le nombre immense de tâches quotidiennes. Ce dont vous avez besoin, c’est d’un moyen plus efficace et plus visuel de suivre et de gérer les tâches.

Donnez à votre équipe les moyens de s’y retrouver dans Smartsheet grâce au mode Tableau : une solution conviviale de suivi des tâches, qui permet une hiérarchisation facile des tâches, une meilleure visibilité des projets et une collaboration efficace sans effort.

Qu’il s’agisse de gérer des projets, d’optimiser les charges de travail ou de suivre des tâches, le mode Tableau vous aide à vous affranchir des réunions inutiles en permettant aux membres de l’équipe de suivre l’avancement des projets et des tâches terminées et à venir grâce aux cartes de tâches.

Découvrez les cartes intuitives à glisser-déposer, la collaboration en temps réel et l’imbrication de cartes organisationnelles qui améliorent l’efficacité et l’adaptabilité de votre organisation.

En savoir plus sur le mode Tableau dans Smartsheet.